20/01/2017

[quizze id= »72″]

Le quiz « Exigences de l’IATF 16949 version 2016 » vous aidera à assimiler les principales exigences de la norme.

Les questions (exigences) de ce quiz sont 108, pas de panique. Les exigences de la norme sont 511 mais ces 108 exigences sont parmi les plus importantes, alors n’hésitez pas à apprendre de façon ludique !

Ne pensez pas que vous pouvez terminer ce quiz en moins d’une heure, voire deux heures, sauf bien sûr si vous êtes un petit génie !

Nouveautés sur la norme IATF 16949 version 2016

Nouveautés de la norme ISO 9001 version 2015

Les exigences de la norme ISO 9001 version 2015

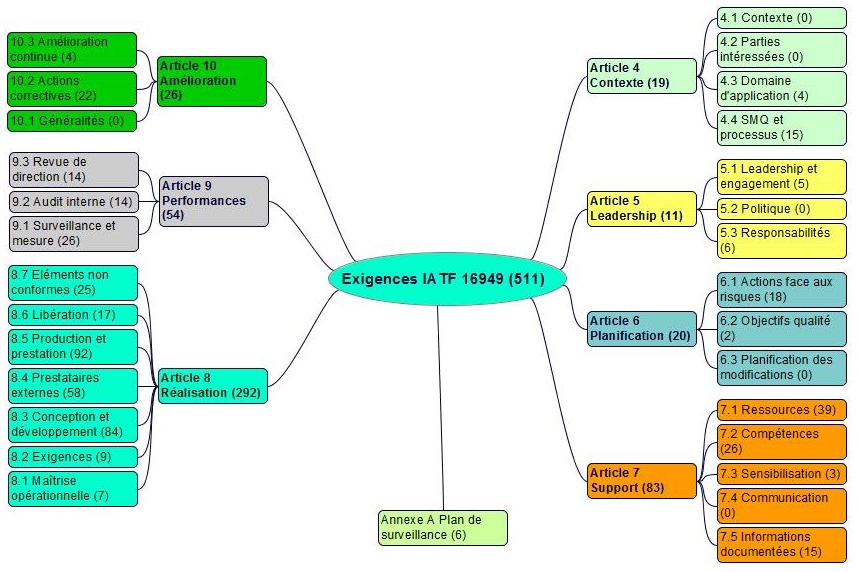

Les 511 exigences (doit, doivent, en anglais shall) des articles 4 à 10 et de l’annexe A de l’IATF 16949 : 2016 sont réparties comme suit :

|

Exigences IATF 16949 : 2016

|

||||

|

N° |

Article |

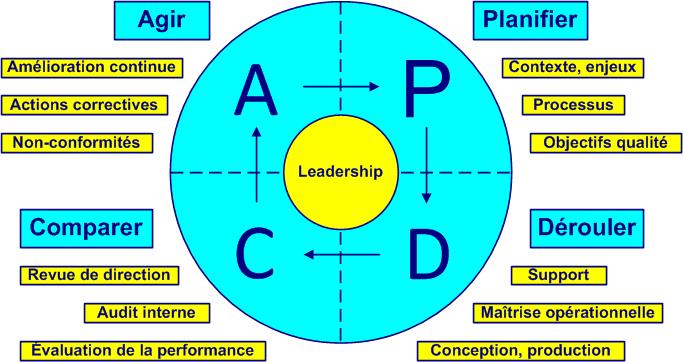

cycle PDCA |

Exigences N° |

Nombre |

|

4

|

Contexte | Planifier (Plan) | 1 ÷ 19 | 19 |

|

5

|

Leadership | Planifier (Plan), Dérouler (Do), Comparer (Check), Agir (Act) |

20 ÷ 30

|

11

|

|

6

|

Planification | Planifier (Plan) |

31 ÷ 50

|

20

|

|

7

|

Support | Dérouler (Do) |

51 ÷ 133

|

83

|

|

8

|

Réalisation | Dérouler (Do) |

134 ÷ 425

|

292

|

|

9

|

Performance | Comparer (Check) |

426 ÷ 479

|

54

|

|

10

|

Amélioration | Agir (Act) |

480 ÷ 505

|

26

|

| Annexe A |

506 ÷ 511

|

6

|

||

|

Total |

511 |

|||

Les exigences dans les articles et paragraphes de la norme IATF 16949

Le cycle PDCA de Deming

Remarque 1. Toute exigence normalement commence par « L’entreprise doit … ». Pour simplifier nous présentons les exigences directement en commençant avec le verbe.

Remarque 2. Toutes les 309 exigence de la norme ISO 9001 version 2015 sont sur cette page.

Remarque 3. Enregistrement et procédure sont remplacé par information documentée à conserver et information documentée à tenir à jour pour respecter les exigences de l’ISO 9001 version 2015

Remarque 4. L’annexe B de l’IATF 16949 est – Bibliographie – Supplément automobile dans lequel il y a les sections Audit interne, Non conformité et action corrective, Analyse du système de mesure, Homologation des produits, Conception des produits, Maîtrise de la production, Gestion du SMQ, Analyse de risques, Évaluation des processus pour les logiciels, Outils statistiques, Management de la qualité des fournisseurs et Santé et sécurité

|

N° |

Article, paragraphe |

Exigence |

Commentaires, liens |

|

| 4 |

Contexte

|

|||

| 4.1 |

L’entreprise et son contexte

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 4.2 |

Besoins et attentes des parties prenantes

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 4.3 |

Domaine d’application du système de management de la qualité

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 4.3.1 |

Domaine d’application du système de management de la qualité

|

Supplément

|

||

|

1

|

4.3.1

|

Inclure les fonctions support, situées sur le site ou séparées, dans le domaine d’application du SMQ | Comme centres d’études et de conception, sièges sociaux, centres de distribution, laboratoire | |

|

2

|

4.3.1

|

Justifier et tenir à jour en tant qu’information documentée l’exclusion autorisée | Cf. § 7.5. La seule exclusion autorisée concerne les exigences de conception et de développement du produit, cf. § 8.3 de l’ISO 9001 | |

|

3

|

4.3.1

|

Ne jamais exclure la conception des processus de fabrication | Ce n’est jamais autorisé | |

| 4.3.2 |

Exigences spécifiques du client

|

|||

|

4

|

4.3.2

|

Déterminer les exigences spécifiques du client | Evaluer ces exigences et les inclure dans le domaine d’application du SMQ, cf. § 4.3 | |

| 4.4 |

Système de management de la qualité et ses processus

|

|||

| 4.4.1 | ||||

| Voir les exigences ISO 9001 version 2015 | ||||

| 4.4.1.1 |

Conformité des produits et des processus

|

|||

|

5

|

4.4.1.1

|

Assurer le respect des exigences du client, aux exigences légales et réglementaires applicables | De tous les produits et processus de fabrication y compris les pièces de rechange et les fournitures des prestataires externes, cf. § 8.4.2.2 | |

| 4.4.1.2 |

Sécurité du produit

|

|||

|

6

|

4.4.1.2

|

Disposer de processus documentés pour la gestion des produits et des processus de fabrication liés à la sécurité des produits | Cf. § 7.5 | |

|

7

|

4.4.1.2 a

|

Identifier les exigences légales et réglementaires liées à la sécurité du produit | Cf. § 8.4.2.2 | |

|

8

|

4.4.1.2 b

|

Notifier le client des exigences légales et réglementaires liées à la sécurité du produit | Cf. § 8.4.2.2 | |

|

9

|

4.4.1.2 c

|

Réaliser des approbations spéciales des AMDEC produit | Cf. 8.3.2.1. L’approbation spéciale est toute autorisation en lien avec la sécurité | |

|

10

|

4.4.1.2 d

|

Identifier les caractéristiques du produit liées à la sécurité | Cf. § 8.5.2.1 f | |

|

11

|

4.4.1.2 e

|

Identifier et surveiller les caractéristiques du produit liées à la sécurité | Aux étapes de production où ces caractéristiques sont fabriquées | |

|

12

|

4.4.1.2 f

|

Réaliser des approbations spéciales | Des plans de surveillance et des AMDEC processus | |

|

13

|

4.4.1.2 g

|

Réaliser des plans de réaction pendant la surveillance et la mesure | Cf. § 9.1.1.1 | |

|

14

|

4.4.1.2 h

|

Définir les responsabilités, le processus d’escalade et du flux d’informations | Y compris la direction et la notification au client | |

|

15

|

4.4.1.2 i

|

Identifier la formation pour les produits ou processus à caractère sécuritaire | Cf. § 7.2 | |

|

16

|

4.4.1.2 j

|

Approuver les modifications du produit ou du processus avant leur mise en place | Évaluer les impacts potentiels des modifications sur la sécurité. Cf. 8.3.6 | |

|

17

|

4.4.1.2 k

|

Prendre des dispositions pour le transfert des exigences de sécurité du produit tout au long de la chaîne d’approvisionnement | Y compris les sources d’approvisionnement imposées par le client, cf. § 8.4.1.3 | |

|

18

|

4.4.1.2 l

|

Prendre des dispositions pour la traçabilité du produit par lots de fabrication tout au long de la chaîne d’approvisionnement | Cf. § 8.5.2.1 | |

|

19

|

4.4.1.2 m

|

Tirer les enseignements des lancements de nouveaux produits | Y compris pendant la fabrication des prototypes, cf. § 8.3.4.3 | |

| 4.4.2 | ||||

| Voir les exigences ISO 9001 version 2015 | ||||

| 5 |

Leadership

|

|||

| 5.1 |

Leadership et engagement

|

|||

|

|

5.1.1 |

Généralités

|

||

| Voir les exigences ISO 9001 version 2015 | ||||

|

|

5.1.1.1 |

Responsabilité d’entreprise

|

||

|

20

|

5.1.1.1

|

Définir et mettre en place une politique anti-corruption, un code de conduite et une politique de lancement d’alerte | La responsabilité d’entreprise concerne tout le personnel dans l’entreprise et répond aux attentes d’amélioration d’intégrité des questions sociales | |

| 5.1.1.2 |

Efficacité et efficience des processus

|

|||

|

21

|

5.1.1.2

|

Passer en revue les processus de réalisation et de support | Afin d’évaluer et améliorer leur efficacité et efficience. Ne pas confondre efficacité et efficience:

|

|

|

22

|

5.1.1.2

|

Inclure les résultats de revue des processus dans la revue de direction | Éléments d’entrée de la revue de direction, cf. § 9.3.2.1 b et c | |

| 5.1.1.3 |

Propriétaires de processus

|

|||

|

23

|

5.1.1.3

|

Attribuer pour chaque processus un propriétaire (pilote) | C’est fait exclusivement par la direction | |

| 24 | 5.1.1.3 | Comprendre son rôle et disposer des compétences nécessaires | Chaque pilote de processus assure la responsabilité de son rôle, cf. § 7.2 | |

|

5.1.2

|

Orientation client

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 5.2 |

Politique

|

|||

| 5.2.1 |

Etablissement de la politique qualité

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 5.2.2 |

Communication de la politique qualité

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

|

5.3

|

Rôles, responsabilités et autorités

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

|

|

5.3.1 |

Rôles, responsabilités et autorités

|

Supplément

|

|

|

25

|

5.3.1

|

Désigner le personnel ayant des responsabilités et autorités afin d’assurer le respect des exigences client | C’est fait exclusivement par la direction | |

|

26

|

5.3.1

|

Documenter cette mission | Cf. § 7.5.3.1 | |

|

27

|

5.3.1

|

Inclure dans cette mission des exigences concrètes | Comme la sélection des caractéristiques spéciales, la détermination des objectifs qualité, la mise en place des actions correctives et préventives, la conception et le développement du produit, l’analyse des tableaux de bord | |

|

|

5.3.2 |

Responsabilités et autorités relatives au produit et aux actions correctives

|

||

|

28

|

5.3.2 a

|

Stopper les expéditions et la production afin de corriger les problèmes de qualité | Cette autorité est donnée au responsable qualité (ou celui qui est responsable du respect des exigences du produit) par la direction. Quand arrêter la production immédiatement est impossible isoler le lot et bloquer l’expédition | |

|

29

|

5.3.2 b

|

Informer rapidement le personnel responsable des actions correctives que des produits ou processus ne sont plus conformes | Afin d’éviter l’expédition de produits non conformes. Tout produit même avec un soupçon de non-conformité est immédiatement identifié et isolé. Cf. §§ 8.7 et 10.2 | |

|

30

|

5.3.2 c

|

Doter toutes les équipes de production d’un responsable qui assure le respect des exigences du produit | Cela peut être le chef d’équipe ou une autre personne ayant reçue une délégation | |

|

6

|

Planification

|

|||

| 6.1 |

Actions face aux risques et opportunités

|

|||

| 6.1.1 et 6.1.2 | ||||

| Voir les exigences ISO 9001 version 2015 | ||||

| 6.1.2.1 |

Analyse des risques

|

|||

|

31

|

6.1.2.1 | Inclure dans les analyses de risques les enseignements qui peuvent contribuer à trouver des opportunités d’amélioration | Risques spécifiques associés à l’industrie automobile comme les rappels produit, les audits produit, les retours client, les réclamations, les rebuts, les retouches. Cf. §§ 8.7, 9.2, 10.2 et 10.3 | |

|

32

|

6.1.2.1 | Conserver les informations documentées des résultats des analyses de risques | Cf. § 7.5.3.1 | |

| 6.1.2.2 |

Actions préventives

|

|||

|

33

|

6.1.2.2 | Déterminer et mettre en place des actions pour éliminer les causes de non-conformités potentielles | Dans le but d’éviter l’apparition de ces causes. Les actions préventives sont adaptées à la gravité des enjeux potentiels | |

|

34

|

6.1.2.2 | Établir un processus pour réduire l’impact des effets négatifs des risques | Cf. §§ 6.1.1 et 6.1.2 | |

|

35

|

6.1.2.2 a | Inclure l’identification des non-conformités potentielles | Y compris l’identification de leurs causes | |

|

36

|

6.1.2.2 b | Inclure l’évaluation du besoin de mener des actions | Afin d’éviter l’apparition de non-conformités | |

|

37

|

6.1.2.2 c | Inclure la détermination des actions à mener | Y compris leurs mises en place | |

|

38

|

6.1.2.2 d | Inclure la disposition d’informations documentées | Concernant les actions prises, cf. § 7.5.3.1 | |

|

39

|

6.1.2.2 e | Inclure la revue de l’efficacité des actions préventives prises | En identifiant et examinant des processus similaires en matière de prévention | |

|

40

|

6.1.2.2 f | Inclure l’utilisation des enseignements tirés de l’expérience | Afin de prévenir la récurrence des mêmes causes dans des processus similaires, cf. § 7.1.6 | |

| 6.1.2.3 |

Plans d’urgence

|

|||

|

41

|

6.1.2.3 a | Identifier et évaluer les risques internes et externes des processus de fabrication et des équipements d’infrastructure | Afin de garantir la performance de la production et le respect des exigences du client | |

|

42

|

6.1.2.3 b | Définir les plans d’urgence | Prendre en compte les risques pouvant impacter le client | |

|

43

|

6.1.2.3 c | Élaborer des plans d’urgence pour faire face aux situations d’urgence afin de ne pas arrêter l’approvisionnement | Comme défaillance d’un équipement clé, d’un prestataire externe, catastrophes naturelles, incendies, interruptions de services d’eau, d’électricité, de gaz, manque majeur de main-d’oeuvre | |

|

44

|

6.1.2.3 d | Inclure dans le plan d’urgence un processus de notification | Afin d’informer toutes les parties prenantes de l’ampleur et de la durée de la situation d’urgence | |

|

45

|

6.1.2.3 e | Tester périodiquement les plans d’urgence | Afin d’évaluer leur efficacité. Simulation, analyse des risques | |

|

46

|

6.1.2.3 f | Revoir les plans d’urgence au moins un fois par an | Inclure une équipe pluridisciplinaire et la direction. Réaliser des mises à jour | |

|

47

|

6.1.2.3 g | Conserver les informations documentées sur les plans d’urgences et les révisions | Y compris les personnes ayant autorisé les modifications, cf. § 7.5.3.1 | |

|

48

|

6.1.2.3 | Valider le produit après redémarrage suite à une situation d’urgence | Afin de prouver que le produit continue de satisfaire aux spécifications du client | |

|

6.2

|

Objectifs qualité

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 6.2.1 et 6.2.2 | ||||

| Voir les exigences ISO 9001 version 2015 | ||||

| 6.2.2.1 |

Objectifs qualité et planification des actions

|

Supplément

|

||

|

49

|

6.2.2.1 | Assurer que les objectifs qualité pour respecter les exigences du client sont définis, établis et tenus à jour | C’est de la responsabilité de la direction de veiller à ce que cela soit fait pour les fonctions et processus concernés | |

|

50

|

6.2.2.1 | Prendre en compte les résultats des revues concernant les parties prenantes | Lorsque sont fixés les objectifs qualité et les indicateurs de performance associés | |

| 6.3 |

Planification des modifications

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7 |

Support

|

|||

| 7.1 |

Ressources

|

|||

|

7.1.1

|

Généralités

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7.1.2 |

Personnel

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

|

7.1.3

|

Infrastructure | |||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7.1.3.1 |

Planification des usines, installations et équipements

|

|||

|

51

|

7.1.3.1 | Utiliser une approche pluridisciplinaire pour le développement et l’amélioration des plans d’usine, des installations et des équipements | Y compris à l’aide d’un système d’identification et de réduction des risques | |

|

52

|

7.1.3.1 a | Optimiser le flux, la manutention des matières, l’utilisation valorisante du sol et la maîtrise des produits non conformes | Comme des espaces « prison » pour isoler les non-conformités | |

|

53

|

7.1.3.1 b | Faciliter le flux synchrone des produits | Si cela est possible | |

|

54

|

7.1.3.1 | Développer et mettre en oeuvre des méthodes afin d’évaluer la faisabilité de production de nouveaux produits | Ou de nouvelles opérations | |

|

55

|

7.1.3.1 | Inclure dans les évaluations de faisabilité de production une planification du capacitaire | Cf. § 8.1 | |

|

56

|

7.1.3.1 | Assurer que ces méthodes sont aussi applicables afin d’évaluer les modifications proposées | Concernant les opérations actuelles | |

|

57

|

7.1.3.1 | Maintenir l’efficacité des processus pendant les modifications réalisées tout au long des processus de production | Y compris la réévaluation des risques. Cf. §§ 8.5.1.1, 8.5.1.3 et 6.1.1 | |

|

58

|

7.1.3.1 | Inclure les évaluations de faisabilité et la planification du capacitaire dans les éléments d’entrée de la revue de direction | Cf. § 9.3.2.1 Utiliser la démarche Lean | |

|

7.1.4

|

Environnement des processus | |||

| Voir les exigences ISO 9001 version 2015 | Les exigences de la future norme ISO 45001 pourront être utilisées pour les aspects de sécurité au travail | |||

| 7.1.4.1 |

Environnement des processus

|

Supplément

|

||

|

59

|

7.1.4.1 | Maintenir les locaux de production en ordre et propres | Par rapport aux besoins des produits et processus | |

| 7.1.5 |

Ressources pour la surveillance et la mesure

|

|||

| 7.1.5.1 |

Généralités

|

|||

| 7.1.5.1 | Voir les exigences ISO 9001 version 2015 | |||

| 7.1.5.1.1 |

Analyse du système de mesure

|

|||

|

60

|

7.1.5.1.1 | Mener des études statistiques | Afin d’analyser les variations des résultats des systèmes de surveillance, de mesure et d’essai inclus dans le plan de surveillance. Cf. § 8.5.1.1 et annexe A | |

|

61

|

7.1.5.1.1 | Utiliser des méthodes analytiques et des critères d’acceptation conformes à ceux qui figurent dans les manuels de référence | Voir les références des éditions de l’AIAG cités dans l’annexe B : MSA (Measurement Systems Analysis) et SPC (Statistical Process Control). Privilégier les caractéristiques critiques ou spéciales | |

|

62

|

7.1.5.1.1 | Utiliser d’autres méthodes d’analyse et d’autres critères d’acceptation | Si approuvés par le client | |

|

63

|

7.1.5.1.1 | Conserver les informations documentées de l’accord du client pour l’utilisation de méthodes alternatives | Avec les résultats de l’analyse des systèmes de mesure alternatifs. Cf. § 9.1.1.1 | |

| 7.1.5.2 |

Traçabilité de la mesure

|

|||

| Voir les exigences ISO 9001 version 2015 | Utiliser un numéro de série ou un autre identifiant pour enregistrer l’étalonnage de l’instrument | |||

|

7.1.5.2.1

|

Informations documentées des étalonnages et vérifications | |||

|

64

|

7.1.5.2.1 | Utiliser un processus documenté sur la gestion des informations documentées des étalonnages et vérifications | Cf. § 7.5.3.1 | |

|

65

|

7.1.5.2.1 | Conserver les informations documentées liés aux activités d’étalonnage et de vérification des calibres et instruments de mesure et d’essai | Afin de démontrer le respect des exigences internes, légales et réglementaires et du client. Cf. § 7.5.3.1. Y compris les équipements appartenant au personnel, au client ou au prestataire externe | |

|

66

|

7.1.5.2.1 a | Inclure dans les activités et informations documentées d’étalonnage et de vérification les révisions suite aux modifications techniques concernant les systèmes de mesure | Cf. § 8.5.6.1 | |

|

67

|

7.1.5.2.1 b | Inclure dans les activités et informations documentées d’étalonnage et de vérification les valeurs en dehors des spécifications | Cf. § 7.5.3.1 | |

|

68

|

7.1.5.2.1 c | Inclure dans les activités et informations documentées d’étalonnage et de vérification l’évaluation des risques à utiliser le produit | Lorsqu’une condition hors spécification apparaît | |

|

69

|

7.1.5.2.1 d | Inclure dans les activités et informations documentées d’étalonnage et de vérification la conservation des informations documentées sur la validité des résultats précédents et la dernière et prochaine date d’étalonnage | Lorsqu’un équipement de mesure ou d’essai se révèle hors plage d’étalonnage | |

|

70

|

7.1.5.2.1 e | Inclure dans les activités et informations documentées d’étalonnage et de vérification la notification du client en cas d’envoi de produits défectueux | Y compris des matériaux douteux, cf. § 8.7.1.6 | |

|

71

|

7.1.5.2.1 f | Inclure dans les activités et informations documentées d’étalonnage et de vérification l’état de conformité aux spécifications | Suite à l’étalonnage ou la vérification | |

|

72

|

7.1.5.2.1 g | Inclure dans les activités et informations documentées d’étalonnage et de vérification la vérification de la version du logiciel | Logiciel utilisé pour l’inspection des produits et processus | |

|

73

|

7.1.5.2.1 h | Inclure dans les activités et informations documentées d’étalonnage et de vérification les informations documentées de l’étalonnage et la maintenance des calibres et instruments de mesure et d’essai | Y compris les équipements appartenant au personnel, au client ou au prestataire externe | |

|

74

|

7.1.5.2.1 i | Inclure dans les activités et informations documentées d’étalonnage et de vérification la vérification des logiciels d’inspection des produits et processus de production | Y compris les logiciels installés sur les équipements appartenant au personnel, au client ou au prestataire externe | |

| 7.1.5.3 |

Exigences relatives aux laboratoires

|

|||

| 7.1.5.3.1 |

Laboratoire interne

|

|||

|

75

|

7.1.5.3.1 | Décrire l’activité du laboratoire interne | Y compris la capacité à réaliser les prestations d’inspection, d’essais et d’étalonnages | |

|

76

|

7.1.5.3.1 | Inclure la description d’activité du laboratoire dans la documentation du SMQ | Cf. § 4.3.1 | |

|

77

|

7.1.5.3.1 a | Spécifier et appliquer les exigences pour la pertinence des procédures techniques utilisées | L’accréditation ISO 17025 peut être utilisée pour démontrer la conformité du laboratoire | |

|

78

|

7.1.5.3.1 b | Spécifier et appliquer les exigences pour la compétence du personnel | Cf. § 7.2 | |

|

79

|

7.1.5.3.1 c | Spécifier et appliquer les exigences pour les essais du produit | L’accréditation ISO 17025 peut être utilisée pour démontrer la conformité du laboratoire | |

|

80

|

7.1.5.3.1 d | Spécifier et appliquer les exigences pour réaliser les prestations conformément à des méthodes appropriées comme ASTM, EN | Lorsqu’une norme n’existe pas définir et applique une méthodologie pour vérifier la capabilité du système de mesure | |

|

81

|

7.1.5.3.1 e | Spécifier et appliquer les exigences du client, si elles existent | L’accréditation ISO 17025 peut être utilisée pour démontrer la conformité du laboratoire | |

|

82

|

7.1.5.3.1 f | Spécifier et appliquer la revue des informations documentées des activité du laboratoire | Cf. § 7.5.3.1 | |

| 7.1.5.3.2 |

Laboratoire externe

|

|||

|

83

|

7.1.5.3.2 | Décrire l’activité du laboratoire externe | Y compris la capacité à réaliser les prestations d’inspection, d’essais et d’étalonnages | |

|

84

|

7.1.5.3.2 | Avoir une accréditation ISO 17025 ou équivalente | Et inclure dans le domaine d’application de l’accréditation les prestations d’inspection, d’essais et d’étalonnages concernées | |

|

85

|

7.1.5.3.2 | Porter la marque d’un organisme d’accréditation national | Concernant tous les certificats d’étalonnage ou les rapports d’essais | |

|

86

|

7.1.5.3.2 | Apporter une preuve que le laboratoire est accepté par le client | Une information documentée signée par le client est suffisante | |

|

87

|

7.1.5.3.2 | Réaliser les prestations d’étalonnage par le fabricant de l’équipement | Lorsqu’aucun laboratoire qualifié n’est disponible | |

|

88

|

7.1.5.3.2 | S’assurer que les exigences du laboratoire interne sont respectées | Lorsqu’aucun laboratoire qualifié n’est disponible | |

|

89

|

7.1.5.3.2 | Obtenir une confirmation réglementaire, si exigé, par un organisme gouvernemental | Lorsque sont utilisées des prestations d’étalonnage autres que celles fournies par des laboratoires qualifiés | |

| 7.1.6 |

Connaissances organisationnelles

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7.2 |

Compétences

|

|||

| Voir les exigences ISO 9001 vesrion 2015 | ||||

| 7.2.1 |

Compétences

|

Supplément

|

||

|

90

|

7.2.1 | Établir et maintenir un processus documenté pour l’identification des besoins en formation | Y compris la sensibilisation et l’acquisition des compétences liées au respect des exigences relatives au produit et aux processus. Cf. § 7.5.3.1 | |

|

91

|

7.2.1 | Obtenir une qualification pour des tâches spécifiques | Porter une attention particulière à la satisfaction des exigences du client | |

| 7.2.2 |

Compétences – Formation sur le poste de travail

|

|||

|

92

|

7.2.2 | Fournir une formation aux exigences du client sur le poste de travail pour des responsabilités nouvelles ou modifiées | Lorsque cela peut affecter le respect des exigences qualité, internes, légales et réglementaires | |

|

93

|

7.2.2 | Inclure le personnel en CDD et les intérimaires pour la formation sur le poste de travail | Ces personnes ont plus besoin de formation que les autres | |

|

94

|

7.2.2 | Adapter le niveau de détail de la formation sur le poste de travail au niveau de connaissances du personnel | Et aussi en relation avec la complexité des tâches quotidiennes | |

|

95

|

7.2.2 | Informer le personnel sur les conséquences de ne pas respecter les exigences des clients | Cf. § 8.7.1 | |

| 7.2.3 |

Compétences des auditeurs internes

|

|||

|

96

|

7.2.3 | Utiliser un processus documenté pour vérifier les compétences des auditeurs internes | En se basant sur les exigences spécifiques du client et la norme ISO 19011 | |

|

97

|

7.2.3 | Tenir une liste des auditeurs qualifiés | Cf. § 7.5.3.1 | |

|

98

|

7.2.3 a | Démontrer les compétences pour un auditeur interne de la compréhension de l’approche processus du secteur automobile | L’approche par les risques fait partie de l’approche processus. Cf. § 6.1 | |

|

99

|

7.2.3 b | Démontrer les compétences pour un auditeur interne de la compréhension des exigences spécifiques du client | Cf. § 4.3.2 | |

|

100

|

7.2.3 c | Démontrer les compétences pour un auditeur interne de la compréhension des exigences relatives au champ d’audit | Cf. § 9.2.2 | |

|

101

|

7.2.3 d | Démontrer les compétences pour un auditeur interne de la compréhension des outils essentiels | Cf. annexe B de l’IATF 16949 | |

|

102

|

7.2.3 e | Démontrer les compétences pour un auditeur interne de la compréhension de planifier et de conduire l’audit, de rédiger le rapport d’audit et de clore les constats d’audit | Cf. § 9.2 et ISO 19011 | |

|

103

|

7.2.3 | Démontrer leur connaissance technique du processus de fabrication à auditer | Y compris l’analyse de risques (AMDEC processus) et le plan de surveillance | |

|

104

|

7.2.3 | Démontrer leurs compétences de la compréhension des exigences du produit | Y compris l’utilisation des instruments de mesure et d’essais | |

|

105

|

7.2.3 | Conserver des informations documentées sur les formations dispensées et les compétences du formateur | Afin d’acquérir les compétences nécessaires | |

|

106

|

7.2.3 f | Maintenir et améliorer les compétences des auditeurs internes en réalisant régulièrement des audits | Le nombre d’audit par auditeur par an est fixé en interne | |

|

107

|

7.2.3 g | Maintenir et améliorer les compétences des auditeurs internes en tenant à jour les connaissances sur les exigences pertinentes | Y compris suite aux modifications internes et externes (normes, outils essentiels, exigences du client) | |

| 7.2.4 |

Compétences des auditeurs seconde partie

|

|||

|

108

|

7.2.4 | Démontrer la compétence des auditeurs seconde partie | Formation, audit conduits avec des auditeurs expérimentés | |

|

109

|

7.2.4 | Répondre aux exigences spécifiques des clients | Cf. § 4.3.2 | |

|

110

|

7.2.4 a | Démontrer que les auditeurs seconde partie possèdent les compétences et la compréhension de l’approche processus du secteur automobile | Y compris l’approche par les risques | |

|

111

|

7.2.4 b | Démontrer que les auditeurs seconde partie possèdent les compétences et la compréhension des exigences spécifiques du client | Cf. § 4.3.2 | |

|

112

|

7.2.4 c | Démontrer que les auditeurs seconde partie possèdent les compétences et la compréhension des exigences relatives au champ d’audit | Cf. § 9.2.2 | |

|

113

|

7.2.4 d | Démontrer que les auditeurs seconde partie possèdent les compétences et la compréhension du processus de fabrication à auditer | Y compris les AMDEC processus et le plan de surveillance, cf. § 8.5.1.1 | |

|

114

|

7.2.4 e | Démontrer que les auditeurs seconde partie possèdent les compétences et la compréhension des outils essentiels pour le champ de l’audit | Cf. annexe B de l’IATF 16949 | |

|

115

|

7.2.4 f | Démontrer que les auditeurs seconde partie possèdent les compétences et la compréhension de la façon de planifier et de conduire un audit, de rédiger les rapports d’audits et de clore les constats d’audits | Cf. § 9.2 et ISO 19011 | |

| 7.3 | Sensibilisation | |||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7.3.1 |

Sensibilisation

|

Supplément

|

||

|

116

|

7.3.1 | Conserver des informations documentées sur la sensibilisation du personnel sur son influence sur la qualité du produit, les exigences du client et sur l’importance de ses activités dans l’obtention, le maintien et l’amélioration de la qualité | Y compris les risques encourus par le client en cas de produit non conforme, cf. § 8.7.1 | |

| 7.3.2 |

Motivation et responsabilisation du personnel

|

|||

|

117

|

7.3.2 | Tenir à jour un processus documenté pour motiver le personnel | Surtout créer un environnement de travail approprié (qui motive le personnel et promeut l’innovation). Cf. § 7.5.3.1 | |

|

118

|

7.3.2 | Inclure dans le processus la promotion de la qualité et une sensibilisation aux technologies à tous les niveaux de l’entreprise | Cf. § 10.3.1 | |

| 7.4 |

Communication

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7.5 |

Informations documentées

|

|||

| 7.5.1 |

Généralités

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7.5.1.1 |

Documentation relative au SMQ

|

|||

|

119

|

7.5.1.1 | Documenter le SMQ y compris un manuel qualité | Le manuel qualité est adapté à la taille, la culture et la complexité de l’entreprise | |

|

120

|

7.5.1.1 | Conserver une liste de l’ensemble des documents | Lorsqu’une série de documents constitue le manuel qualité | |

|

121

|

7.5.1.1 a | Inclure le domaine d’application du SMQ | Y compris la justification des exclusions, cf. § 4.3.1 | |

|

122

|

7.5.1.1 b | Inclure les processus documentés ou une référence à ceux-ci | Cf. § 4.4.1.1 | |

|

123

|

7.5.1.1 c | Inclure les processus, leur séquence et leurs interactions | Y compris les processus externalisés, cf. § 8.4.2. Un tableau présentant les liens entre processus utilisés et paragraphes de la norme IATF 16949 peut être utile | |

|

124

|

7.5.1.1 d | Inclure un document pour indiquer où sont prises en compte les exigences spécifiques du client | Cf. § 4.3.2 | |

| 7.5.2 |

Création et mise à jour des informations documentées

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 7.5.3 |

Maîtrise des informations documentées

|

|||

| 7.5.3.1 et 7.5.3.2 | ||||

| Voir les exigences ISO 9001 version 2015 | Récapitulatif de l’ISO 9001 version 2015 et de l’IATF 16949 Informations documentées à tenir à jour (procédures, processus documentés) :

Informations documentées à conserver (enregistrements documentées) :

|

|||

| 7.5.3.2.1 |

Conservation des informations documentées

|

|||

|

125

|

7.5.3.2.1 | Définir, documenter et appliquer une politique de conservation des informations documentées | Cf. § 7.5.3.1 | |

|

126

|

7.5.3.2.1 | Satisfaire aux exigences légales, réglementaires, internes et du client | Pour la maîtrise des tous les informations documentées | |

|

127

|

7.5.3.2.1 | Conserver les informations documentées pendant la période de production, de service après la fin de vie série, plus une année civile, sauf indication contraire spéciale | Les informations documentées relatifs à l’acceptation des pièces de production, aux outils (y compris la maintenance et les droits de propriété), à la conception des produits et processus, aux bons de commande, aux contrats et avenants | |

| 7.5.3.2.2 |

Spécifications techniques

|

|||

|

128

|

7.5.3.2.2 | Utiliser un processus documenté pour la revue, la diffusion et l’application des normes et spécifications techniques du client | Y compris les révisions connexes et les calendriers du client. Cf. § 7.5.3.1 | |

|

129

|

7.5.3.2.2 | Se référer aux exigences de la maîtrise des modifications lorsqu’une modification d’une norme ou spécification technique affecte la conception du produit | Cf. § 8.3.6 | |

|

130

|

7.5.3.2.2 | Se référer aux exigences de la maîtrise des modifications lorsqu’une modification d’une norme ou spécification technique affecte le processus de production | Cf. § 8.5.6.1 | |

|

131

|

7.5.3.2.2 | Conserver un enregistrement de la date d’application de chaque modification mise en production | Cf. § 7.5.3.1 | |

|

132

|

7.5.3.2.2 | Inclure les documents modifiés | Avec les informations documentées de la date d’application | |

|

133

|

7.5.3.2.2 | Réaliser la revue dans un délai de 10 jours ouvrables | Dès la notification des changements de la norme ou de la spécification technique | |

| 8 |

Réalisation

|

Dérouler (Do) | ||

| 8.1 |

Planification et maîtrise opérationnelles

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.1.1 |

Planification et maîtrise opérationnelles

|

Supplément

|

||

| 134 | 8.1.1 a | Inclure les spécifications techniques et les exigences du produit du client dans la planification de la réalisation du produit | Cf. 7.5.3.2.2 | |

| 135 | 8.1.1 b | Inclure les exigences logistiques dans la planification de la réalisation du produit | Afin d’adapter la planification aux modes de fonctionnement de l’entreprise | |

| 136 | 8.1.1 c | Inclure l’étude de faisabilité de production dans la planification de la réalisation du produit | Cf. § 8.2.3.1.3 | |

| 137 | 8.1.1 d | Inclure la planification du projet dans la planification de la réalisation du produit | Cf. § 8.3.2 | |

| 138 | 8.1.1 e | Inclure les critères d’acceptation dans la planification de la réalisation du produit | Cf. § 8.6.6 | |

| 139 | 8.1.1 | Déterminer les ressources nécessaires pour obtenir le respect des exigences des produits et services | Les activités requises sont la vérification, la validation, le suivi, la mesure, le contrôle, les essais spécifiques et les critères d’acceptation | |

| 8.1.2 |

Confidentialité

|

|||

| 140 | 8.1.2 | Assurer la confidentialité des produits et projets client en cours de développement | Et pendant l’industrialisation | |

| 8.2 |

Exigences relatives aux produits et services

|

|||

| 8.2.1 |

Communication avec les clients

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.2.1.1 |

Communication avec les clients

|

Supplément | ||

| 141 | 8.2.1.1 | S’exprimer dans la langue convenue avec le client | Concernant la communication à l’écrit et à l’oral, cf. § 7.4 | |

| 142 | 8.2.1.1 | Pouvoir communiquer dans un langage informatique et un format spécifiés par le client | Comme la conception assistée par ordinateur et les échanges informatiques | |

| 8.2.2 |

Détermination des exigences relatives aux produits et services

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.2.2.1 |

Détermination des exigences relatives aux produits et services

|

Supplément

|

||

| 143 | 8.2.2.1 | Inclure les exigences de recyclage et d’impact environnemental | Identifier les caractéristiques concernées des produits et processus | |

| 144 | 8.2.1.1 | Inclure les obligations de conformité, les exigences sécuritaires et gouvernementales applicables | Concernant les achats, le stockage, la manutention, le recyclage et l’élimination des matériaux. Cf. § 8.2.2 a | |

| 8.2.3 | Revue des exigences relatives aux produits et services | |||

| 8.2.3.1 | ||||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.2.3.1.1 |

Revue des exigences relatives aux produits et services

|

Supplément

|

||

| 145 | 8.2.3.1.1 | Conserver les preuves (approbations) des dérogations acceptées par le client | Cf. §§ 7.5.3.1 et 8.7.1 | |

| 8.2.3.1.2 |

Identification des caractéristiques spéciales du client

|

|||

| 146 | 8.2.3.1.2 | Maîtriser les caractéristiques spéciales du client | Identification, approbation et gestion, cf. § 8.2.3.1 | |

| 8.2.3.1.3 | Etude de la faisabilité de la fabrication | |||

| 147 | 8.2.3.1.3 | Utiliser une approche pluridisciplinaire pour analyse et détermination de la possibilité de produire régulièrement le produit | En répondant à toutes les exigences techniques et capacitaires du client, cf. §§ 7.1.3.1 et 8.1.1 | |

| 148 | 8.2.3.1.3 | Mener une étude de faisabilité pour toute nouvelle technologie et pour toute modification de la conception du produit ou du processus | Cf. § 8.3.6 | |

| 149 | 8.2.3.1.3 | Valider la capacité à produire à la cadence prévue | Avec des essais de production ou autre méthode appropriée comme simulation | |

| 8.2.3.2 | ||||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.2.4 |

Modifications des exigences relatives aux produits et services

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.3 |

Conception et développement de produits et services

|

|||

| 8.3.1 |

Généralités

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.3.1.1 |

Conception et développement de produits et services

|

Supplément

|

||

| 150 | 8.3.1.1 | Privilégier la prévention des erreurs plutôt que leur détection | Prendre en compte les exigences du § 8.3.1 aussi pour les processus | |

| 151 | 8.3.1.1 | Documenter le processus de conception et de développement | Cf. § 7.5.3.1 | |

| 8.3.2 | Planification de la conception et du développement | |||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.3.2.1 |

Planification de la conception et du développement

|

Supplément

|

||

| 152 | 8.3.2.1 | Intégrer toutes les parties prenantes dans la planification de la conception et le développement | Y compris, si approprié, la chaîne d’approvisionnement | |

| 153 | 8.3.2.1 a | Inclure dans cette approche pluridisciplinaire le management de projet | Comme APQP, cf. annexe B | |

| 154 | 8.3.2.1 b | Inclure dans cette approche pluridisciplinaire des activités de conception alternatives | Concernant le produit et les processus de production, cf. annexe B | |

| 155 | 8.3.2.1 c | Inclure dans cette approche pluridisciplinaire la réalisation et la revue des analyses de risques et les actions pour réduire les risques | Comme AMDEC produit | |

| 156 | 8.3.2.1 d | Inclure dans cette approche pluridisciplinaire la réalisation et la revue des analyses de risques des processus de production | Comme AMDEC processus, diagramme de flux du processus, plans de surveillance | |

| 8.3.2.2 |

Compétences en conception produit

|

|||

| 157 | 8.3.2.2 | Assurer la compétence du personnel de la conception du produit | Maîtrise des outils et techniques de conception applicables | |

| 158 | 8.3.2.2 | Identifier les outils et techniques applicables pour la conception du produit | Comme les modélisations mathématiques | |

| 8.3.2.3 |

Développement de produits dotés de systèmes embarqués

|

|||

| 159 | 8.3.2.3 | Utiliser un processus d’assurance qualité pour les produits dotés de logiciels embarqués | Concernant un ou plusieurs systèmes embarqués par produit | |

| 160 | 8.3.2.3 | Évaluer le processus de développement des logiciels | Cf. §§ 8.3.3.1 h, 8.3.4.2, 8.4.2.3.1 | |

| 161 | 8.3.2.3 | Conserver des informations documentées sur les auto-évaluations des capacités pour le développement des logiciels | Analyse des risques, leurs niveaux et leurs impacts. Cf. § 7.5.3.1 | |

| 162 | 8.3.2.3 | Inclure le développement des logiciels dans le programme d’audits | Cf. § 9.2.2.1 | |

| 8.3.3 |

Éléments d’entrée de la conception et du développement

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.3.3.1 |

Éléments d’entrée de la conception du produit

|

|||

| 163 | 8.3.3.1 | Identifier, documenter et passer en revue les exigences relatives aux éléments d’entrée de la conception du produit | Après chaque revue du contrat. Cf. § 7.5.3.1 | |

| 164 | 8.3.3.1 a | Inclure dans les exigences d’entrée du produit les spécifications et les caractéristiques spéciales | Cf. § 8.3.3.3 | |

| 165 | 8.3.3.1 b | Inclure dans les exigences d’entrée du produit les exigences de limites et d’interface | Limites à ne pas dépasser et liens avec d’autres produits et ensembles | |

| 166 | 8.3.3.1 c | Inclure dans les exigences d’entrée du produit l’identification, la traçabilité et le conditionnement | Cf. §§ 8.5.2 et 8.5.4.1 | |

| 167 | 8.3.3.1 d | Inclure dans les exigences d’entrée du produit des conceptions alternatives | Comme courbes de compromis | |

| 168 | 8.3.3.1 e | Inclure dans les exigences d’entrée du produit l’évaluation des risques | Y compris la capacité de réduire les risques et l’analyse de faisabilité, cf. §§ 6.1 et 8.2.3.1.3 | |

| 169 | 8.3.3.1 f | Inclure dans les exigences d’entrée du produit les objectifs de conformité produit | Comme préservation, fiabilité, durabilité, maintenabilité, santé, sécurité, environnement, calendrier, coûts | |

| 170 | 8.3.3.1 g | Inclure dans les exigences d’entrée du produit les exigences légales et réglementaires applicables | Pour le pays de destination identifié par le client | |

| 171 | 8.3.3.1 h | Inclure dans les exigences d’entrée du produit les exigences des logiciels embarqués | Comme les exigences liées à la prévisibilité, à l’analysabilité, à la vérifiabilité et la compréhensibilité. Cf. § 8.3.2.3 | |

| 172 | 8.3.3.1 | Disposer d’un processus d’utilisation des informations appropriées | Comme précédents projets, analyse des concurrents, retours d’information, données clientèle | |

| 8.3.3.2 |

Éléments d’entrée de la conception du processus de fabrication

|

|||

| 173 | 8.3.3.2 | Identifier, documenter et passer en revue les exigences relatives aux éléments d’entrée de la conception du processus de production | Cf. § 7.5.3.1 | |

| 174 | 8.3.3.2 a | Inclure dans les exigences d’entrée de la conception du processus les éléments de sortie de la conception du produit | Y compris les caractéristiques spéciales | |

| 175 | 8.3.3.2 b | Inclure dans les exigences d’entrée de la conception du processus les objectifs de performance | Comme productivité, capabilité, délais, coûts | |

| 176 | 8.3.3.2 c | Inclure dans les exigences d’entrée de la conception du processus d’autres technologies de fabrication | Analyse de la concurrence | |

| 177 | 8.3.3.2 d | Inclure dans les exigences d’entrée de la conception du processus les exigences client | Cf. § 4.3.2 | |

| 179 | 8.3.3.2 e | Inclure dans les exigences d’entrée de la conception du processus l’expérience acquise | Comme précédents développements, analyse des concurrents, retours d’information | |

| 180 | 8.3.3.2 f | Inclure dans les exigences d’entrée de la conception du processus les nouveaux matériaux | Qui seront utilisés dans les nouveaux produits | |

| 181 | 8.3.3.2 g | Inclure dans les exigences d’entrée de la conception du processus les exigences d’ergonomie et de manutention | Cf. § 7.1.4 | |

| 182 | 8.3.3.2 h | Inclure dans les exigences d’entrée de la conception du processus la conception pour la fabrication et l’assemblage | Cf. annexe B | |

| 183 | 8.3.3.2 | Inclure l’utilisation de dispositifs anti-erreurs appropriés | Cf. § 10.2.4 | |

| 8.3.3.3 |

Caractéristiques spéciales

|

|||

| 184 | 8.3.3.3 | Utiliser une approche pluridisciplinaire afin d’établir, documenter et appliquer un processus pour identifier les caractéristiques spéciales | Cf. § 7.5.3.1. Prendre en compte les caractéristiques spéciales issues de l’analyse des risques | |

| 185 | 8.3.3.3 a | Inclure les caractéristiques spéciales et les identifier avec un marquage spécifique dans tous les documents concernés | Comme schémas, AMDEC, plans de surveillance, instructions de travail | |

| 186 | 8.3.3.3 b | Maîtriser les caractéristiques spéciales des produits et processus | Développement de stratégies et de suivi tout au long de la chaîne de production | |

| 187 | 8.3.3.3 c | Obtenir les approbations spécifiées par le client | Si cela est demandé | |

| 188 | 8.3.3.3 d | Respecter les définitions et symboles du client | Ou utiliser des symboles équivalents avec un tableau de conversion | |

| 189 | 8.3.3.3 d | Soumettre le tableau de conversion au client pour acceptation | Si cela est demandé | |

| 8.3.4 |

Maîtrise de la conception et du développement

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.3.4.1 |

Suivi

|

|||

| 190 | 8.3.4.1 | Définir, analyser et transmettre un résumé des mesures, à des étapes spécifiées de la conception et du développement des produits et processus, à la revue de direction | Cf. § 9.3.2.1. Des risques sont inclus, si approprié, liés à la qualité, les coûts, les temps de développement et autres mesures | |

| 191 | 8.3.4.1 | Communiquer au client, quand il l’exige, les informations de suivi des activités de développement produit et processus, à des étapes spécifiées | Les étapes sont spécifiées par le client ou décidées avec son accord | |

| 8.3.4.2 |

Validation de la conception et du développement

|

|||

| 192 | 8.3.4.2 | Réaliser la validation de la conception et du développement en respectant les exigences du client et les normes applicables au secteur automobile | Y compris les normes applicables aux organismes réglementaires des agences gouvernementales | |

| 193 | 8.3.4.2 | Planifier et respecter les délais de conception et de validation du développement | Si possible respect du calendrier spécifié par le client | |

| 194 | 8.3.4.2 | Inclure dans la validation l’évaluation de l’interaction du produit avec le système final du client | En cas d’accord contractuel avec le client, y compris les logiciels embarqués, cf. § 8.3.2.3 | |

| 8.3.4.3 |

Programme de prototypes

|

|||

| 195 | 8.3.4.3 | Réaliser un programme de prototype quand c’est exigé par le client | Y compris un plan de surveillance prototype, cf. § 8.5.1.1 | |

| 196 | 8.3.4.3 | Faire appel, quand c’est possible, aux mêmes prestataires externes, outillages et processus comme ceux prévus pour la production de série | Afin de ne pas avoir des surprises | |

| 197 | 8.3.4.3 | Conduire les essais de performance de manière à respecter les délais impartis | Y compris le respect des exigences | |

| 198 | 8.3.4.3 | Inclure dans le domaine d’application du SMQ, quand des prestations sont externalisées, le type et l’étendue de maîtrise des prestations externalisées | Cf. § 8.4 | |

| 8.3.4.4 |

Processus d’acceptation du produit

|

|||

| 199 | 8.3.4.4 | Établir, appliquer et tenir à jour un processus d’acceptation du produit et de la fabrication respectant les exigences client | Vérifier le processus de fabrication avant l’acceptation du produit, passer en revue l’efficacité du processus | |

| 200 | 8.3.4.4 | Approuver les produits et services fournis par des prestataires externes | Avant de demander au client l’approbation des produits de l’entreprise. Cf. § 8.4.3 | |

| 201 | 8.3.4.4 | Obtenir une acceptation écrite du produit avant d’expédier les produits | Si cela est exigé par le client | |

| 202 | 8.3.4.4 | Conserver des informations documentées des acceptations du client | Cf. § 7.5.3.1 | |

| 8.3.5 | Éléments de sortie de la conception et du développement | |||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.3.5.1 |

Éléments de sortie de la conception et du développement

|

Supplément

|

||

| 203 | 8.3.5.1 | Exprimer les éléments de sortie de la conception du produit par rapport aux exigences d’entrée | De façon à pouvoir être vérifiés et validés | |

| 204 | 8.3.5.1 a | Inclure dans les éléments de sortie de la conception l’analyse des risques | Comme l’AMDEC et les problèmes résolus par un processus de compromis | |

| 205 | 8.3.5.1 b | Inclure dans les éléments de sortie de la conception les résultats des essais de fiabilité | Cf. § 8.3.5.2 l | |

| 206 | 8.3.5.1 c | Inclure dans les éléments de sortie de la conception les caractéristiques spéciales du produit | Cf. § 8.3.3.3 | |

| 207 | 8.3.5.1 d | Inclure dans les éléments de sortie de la conception les résultats des dispositifs anti-erreurs | Cf. § 10.2.4 et annexe B. Comme DFSS (Design for Six Sigma), DFMA (Design for Manufacture and Assembly), arbres de défaillances (FTA) | |

| 208 | 8.3.5.1 e | Inclure dans les éléments de sortie de la conception la définition du produit | Comme modèles en 3D, données technique, informations sur la fabrication du produit, tolérances géométriques et dimensionnelles | |

| 209 | 8.3.5.1 f | Inclure dans les éléments de sortie de la conception les plans en 2D | Comme informations sur la fabrication du produit, tolérances géométriques et dimensionnelles | |

| 210 | 8.3.5.1 g | Inclure dans les éléments de sortie de la conception les résultats des revues de la conception | Qui peuvent figurer comme éléments d’entrée de la revue de direction, cf. § 9.3.2.1 | |

| 212 | 8.3.5.1 h | Inclure dans les éléments de sortie de la conception les guides pour réaliser les diagnostics et les instructions après-vente | Afin de réaliser les diagnostics, les réparations et remplacements | |

| 213 | 8.3.5.1 i | Inclure dans les éléments de sortie de la conception les exigences pour les pièces de rechange | Y compris instructions, méthodes, outils | |

| 214 | 8.3.5.1 j | Inclure dans les éléments de sortie de la conception les exigences de conditionnement et d’étiquetage | Toutes informations relatives à l’expédition | |

| 8.3.5.2 |

Éléments de sortie de la conception du processus de fabrication

|

|||

| 215 | 8.3.5.2 | Documenter les éléments de sortie de la conception du processus de fabrication | Afin de pouvoir vérifier ces éléments par rapport aux éléments d’entrée | |

| 216 | 8.3.5.2 | Vérifier les éléments de sortie par rapport aux exigences d’entrée | Concernant la conception du processus de fabrication | |

| 217 | 8.3.5.2 a | Inclure dans les éléments de sortie de la conception du processus de fabrication les spécifications et les schémas | Nécessaires à la production | |

| 218 | 8.3.5.2 b | Inclure dans les éléments de sortie de la conception du processus de fabrication les caractéristiques spéciales | Cf. § 8.3.3.3 | |

| 219 | 8.3.5.2 c | Inclure dans les éléments de sortie de la conception du processus de fabrication les facteurs influents sur le processus | Facteurs qui peuvent avoir un impact sur les caractéristiques | |

| 220 | 8.3.5.2 d | Inclure dans les éléments de sortie de la conception du processus de fabrication les outillages et équipements de production et d’inspection | Y compris les études de capabilité équipements et processus | |

| 221 | 8.3.5.2 e | Inclure dans les éléments de sortie de la conception du processus de fabrication le synoptique du processus de fabrication et les diagrammes de flux | Afin de faire apparaître les liens entre le produit, le processus, les outillages, les matières premières, les inspections | |

| 222 | 8.3.5.2 f | Inclure dans les éléments de sortie de la conception du processus de fabrication les études capacitaires | Cf. § 8.2.3.1.3 | |

| 223 | 8.3.5.2 g | Inclure dans les éléments de sortie de la conception du processus de fabrication l’AMDEC processus | Cf. § 8.5.1.1 | |

| 224 | 8.3.5.2 h | Inclure dans les éléments de sortie de la conception du processus de fabrication la maintenance | Planification, instructions, cf. § 8.5.1.5 | |

| 225 | 8.3.5.2 i | Inclure dans les éléments de sortie de la conception du processus de fabrication le plan de surveillance | Cf. annexe A | |

| 226 | 8.3.5.2 j | Inclure dans les éléments de sortie de la conception du processus de fabrication les procédures et instructions de travail | Et tout autre document nécessaire à la production | |

| 227 | 8.3.5.2 k | Inclure dans les éléments de sortie de la conception du processus de fabrication les critères d’acceptation | Afin de valider les processus | |

| 227 | 8.3.5.2 l | Inclure dans les éléments de sortie de la conception du processus de fabrication les données de production | Concernant la qualité, la fiabilité, la maintenabilité et la mesurabilité | |

| 228 | 8.3.5.2 m | Inclure dans les éléments de sortie de la conception du processus de fabrication les résultats de la performance des dispositifs anti-erreurs | Cf. § 10.2.4 | |

| 229 | 8.3.5.2 n | Inclure dans les éléments de sortie de la conception du processus de fabrication les cas de non-conformité du produit ou du processus de fabrication | Comme les retours d’information, les méthodes de détection rapide et de résolution | |

| 8.3.6 |

Modifications de la conception et du développement

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.3.6.1 |

Modifications de la conception et du développement

|

Supplément

|

||

| 230 | 8.3.6.1 | Examiner toutes les modifications de conception après l’approbation initiale pouvant avoir un impact sur l’usage prévu, la forme, la performance ou la durabilité | Y compris celles proposées en interne ou par les prestataires externes | |

| 231 | 8.3.6.1 | Valider et approuver ces modifications avant de lancer la production | En tenant compte des exigences des clients | |

| 232 | 8.3.6.1 | Obtenir une approbation documentée ou une dérogation écrite du client avant de lancer la production | Si le client le demande | |

| 233 | 8.3.6.1 | Relever l’indice de révision des logiciels ou du matériel pour les produits dotés de systèmes embarqués | Quand les modifications sont enregistrées, cf. § 7.5.3.1 | |

| 8.4 |

Prestataires externes

|

|||

| 8.4.1 |

Généralités

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.4.1.1 |

Généralités

|

Supplément

|

||

| 234 | 8.4.1.1 | Inclure dans la définition des produits, processus et services fournis par les prestataires externes tous les produits et services qui affectent les exigences client | Comme sous-assemblage, tri, retouches et étalonnage | |

| 8.4.1.2 |

Sélection des prestataires externes

|

|||

| 235 | 8.4.1.2 | Définir un processus documenté sur la sélection des prestataires externes | Cf. § 8.4.1 | |

| 236 | 8.4.1.2 a | Inclure dans le processus de sélection une évaluation des prestataires externes | Par rapport aux risques de conformité des produits et d’approvisionnement | |

| 237 | 8.4.1.2 b | Inclure dans le processus de sélection la performance | Par rapport à la qualité et la livraison | |

| 238 | 8.4.1.2 c | Inclure dans le processus de sélection une évaluation du SMQ des prestataires externes | Cf. § 8.4.2.3 | |

| 239 | 8.4.1.2 d | Inclure dans le processus de sélection une prise de décision pluridisciplinaire | Comme représentants des départements achats, qualité, ordonnancement | |

| 240 | 8.4.1.2 e | Inclure dans le processus de sélection une évaluation de la capacité pour le développement de logiciels | Cf. § 8.4.2.3.1 | |

| 241 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme le volume d’activité pour l’automobile | En quantité ou en pourcentage | |

| 242 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme la stabilité financière | Analyse historique et de la concurrence | |

| 243 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme le degré de complexité du produit, du service ou du matériau acheté | Faire attention car parfois certaines choses simples sont très difficiles à réaliser | |

| 244 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme les technologies requises | Concernant le produit ou le processus | |

| 245 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme l’adéquation des ressources disponibles | Comme le personnel ou les équipements et l’infrastructure | |

| 246 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme le potentiel de conception | Y compris la gestion de projets | |

| 247 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme la capacité de production | Critère très important | |

| 248 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme le processus de gestion des modifications | Cf. § 8.5.6 | |

| 249 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme la planification de la continuité des activités | Comme la préparation aux catastrophes ou aux situations d’urgence | |

| 250 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte comme le processus logistique | Gestion des situations normales et de crise | |

| 251 | 8.4.1.2 | Inclure dans le processus de sélection des prestataires externes d’autres critères à prendre en compte le service au client | Gestion du produit non conforme, des situations de crise | |

| 8.4.1.3 |

Sources d’approvisionnement approuvées (imposées) par le client

|

|||

| 252 | 8.4.1.3 | Acheter des produits, des matériaux ou des services auprès de sources imposés par le client | Ce sont des prestataires externes homologués (approuvés) par le client | |

| 253 | 8.4.1.3 | Appliquer les exigences du paragraphe 8.4 sauf accord spécifiques dans le contrat avec le client | Cf. § 8.4 | |

| 8.4.2 |

Type et étendue de la maîtrise

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.4.2.1 |

Type et étendue de la maîtrise

|

Supplément

|

||

| 254 | 8.4.2.1 | Définir un processus documenté pour identifier les processus sous-traités | Choisir le type et l’étendue des inspections pour vérifier la conformité des produits, processus et services fournis par les prestataires externes | |

| 255 | 8.4.2.1 | Inclure les critères et les actions pour augmenter ou réduire le type et l’étendue des inspections | Par rapport à la performance des prestataires externes et des risques liés | |

| 8.4.2.2 |

Exigences légales et réglementaires

|

|||

| 256 | 8.4.2.2 | Documenter un processus pour assurer le respect des exigences légales et réglementaires des pays de réception, d’expédition et de destination du client | Cf. § 7.5.3.1 | |

| 257 | 8.4.2.2 | Appliquer et maintenir des inspections spéciales pour certains produits soumis à des exigences légales et réglementaires, lorsque le client le demande | Y compris si ces inspections sont réalisées chez le prestataire externe | |

| 8.4.2.3 |

Développement du SMQ des prestataires externes

|

|||

| 258 | 8.4.2.3 | Exiger des ses prestataires externes de développer, d’appliquer et d’améliorer un SMQ certifié ISO 9001 en suivant la séquence ci-dessous | Et leur expliquer que l’objectif est d’obtenir la certification IATF 16949, sauf indication contraire du client | |

| 259 | 8.4.2.3 a | Appliquer la conformité à l’ISO 9001 par audit seconde partie | Cf. § 7.2.4 | |

| 260 | 8.4.2.3 b | Obtenir la certification ISO 9001 par audit tierce partie | Cela doit être conduit par un organisme certificateur reconnu IAF MLA | |

| 261 | 8.4.2.3 c | Appliquer la certification à l’ISO 9001 complétée par la conformité à d’autres exigences SMQ du client | Comme conditions énoncées dans le MAQMSR ou autre référentiel équivalent | |

| 262 | 8.4.2.3 d | Obtenir la certification ISO 9001 avec niveau de conformité IATF 16949 par audit seconde partie | Cf. § 7.2.4 | |

| 263 | 8.4.2.3 e | Obtenir la certification IATF 16949 par audit tierce partie | Cela doit être conduit par un organisme certificateur reconnu IATF | |

| 8.4.2.3.1 |

Produits dotés de systèmes embarqués ou logiciels associés au secteur automobile

|

|||

| 264 | 8.4.2.3.1 | Exiger de ses prestataires externes de produits automobiles liés à des logiciels embarqués d’appliquer un processus spécifique | Afin de maîtriser la qualité des logiciels de leurs produits | |

| 265 | 8.4.2.3.1 | Utiliser une méthodologie d’évaluation du développement des logiciels | Afin d’évaluer le processus de développement des prestataires externes | |

| 266 | 8.4.2.3.1 | Exiger du prestataire externe de conserver les informations documentées des auto-évaluations sur sa capacité à développer des logiciels | En utilisant une approche basée sur les risques et les impacts potentiels pour le client | |

| 8.4.2.4 |

Suivi des prestataires externes

|

|||

| 267 | 8.4.2.4 | Déterminer un processus documenté et des critères pour évaluer la performance des prestataires externes | Introduire des actions d’amélioration. Cf. § 7.5.3.1 | |

| 268 | 8.4.2.4 | Assurer le respect des exigences internes et à celles des clients pour tout ce qui est fourni par les prestataires externes | Comme produits, processus et services | |

| 269 | 8.4.2.4 a | Surveiller les indicateurs de performance des prestataires externes comme le respect des exigences des produits livrés | Cf. § 8.4.1.1 | |

| 270 | 8.4.2.4 b | Surveiller les indicateurs de performance des prestataires externes comme les ruptures d’approvisionnement | Y compris le blocage des stocks et des livraisons | |

| 271 | 8.4.2.4 c | Surveiller les indicateurs de performance des prestataires externes comme le planning de livraison | Quantité, qualité, délai | |

| 272 | 8.4.2.4 d | Surveiller les indicateurs de performance des prestataires externes comme les suppléments de fret | Comme livraisons anormales (par taxi, par avion, par hélicoptère) | |

| 273 | 8.4.2.4 e | Inclure les notifications du client de mise sous statut spécial | Ayant pour cause première des problèmes qualité ou de livraison des prestataires externes | |

| 274 | 8.4.2.4 f | Inclure les retours des concessionnaires, les recours à la garantie | Y compris les actions suite aux retours client et aux rappels | |

| 8.4.2.4.1 |

Audits seconde partie

|

|||

| 275 | 8.4.2.4.1 | Inclure un processus d’audit seconde partie | Dans la gestion des prestataires externes. Cf. le guide de l’auditeur IATF et l’ISO 19011 | |

| 276 | 8.4.2.4.1 a | Utiliser des audits seconde partie pour évaluer le risque | Lié au prestataire externe | |

| 277 | 8.4.2.4.1 b | Utiliser des audits seconde partie pour surveiller le prestataire externe | Suivi régulier de sa performance | |

| 278 | 8.4.2.4.1 c | Utiliser des audits seconde partie pour développer le SMQ du prestataire externe | Cf. § 8.4.2.3 | |

| 279 | 8.4.2.4.1 d | Utiliser des audits seconde partie pour auditer un produit | Cf. § 9.2.2.4 | |

| 280 | 8.4.2.4.1 e | Utiliser des audits seconde partie pour auditer un processus | Cf. § 9.2.2.3 | |

| 281 | 8.4.2.4.1 | Documenter les critères pour déterminer le besoin, le type, la fréquence et le domaine d’application de l’audit seconde partie | En se basant sur l’analyse du risque, la performance sécurité / réglementation du prestataire externe et le niveau de développement de son SMQ | |

| 282 | 8.4.2.4.1 | Conserver les rapports d’audits seconde partie | Cf. § 7.5.3.1 | |

| 283 | 8.4.2.4.1 | Adopter une démarche cohérente avec l’approche processus du secteur automobile | Lorsque l’audit évalue le SMQ des prestataires externes | |

| 8.4.2.5 |

Développement des prestataires externes

|

|||

| 284 | 8.4.2.5 | Déterminer les actions de développement des prestataires externes actifs | Y compris la priorité, le type, l’étendue et les délais des actions. Envisager des objectifs à court et à long terme | |

| 285 | 8.4.2.5 a | Prendre en compte les problèmes de performance | Cf. § 8.4.2.4 | |

| 286 | 8.4.2.5 b | Prendre en compte les constats d’audit seconde partie | Cf. § 8.4.2.4.1 | |

| 287 | 8.4.2.5 c | Prendre en compte le statut de la certification du SMQ tierce partie | Cf. § 8.4.2.3 | |

| 288 | 8.4.2.5 d | Prendre en compte les analyses du risque | Cf. § 6.1.2.1 | |

| 289 | 8.4.2.5 | Mener des actions nécessaires pour résoudre les problèmes de performance existants | Et saisir les opportunités d’amélioration continue | |

| 8.4.3 |

Informations à l’attention des prestataires externes

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.4.3.1 |

Informations à l’attention des prestataires externes

|

Supplément

|

||

| 290 | 8.4.3.1 | Transmettre toutes les exigences légales et réglementaires applicables et les caractéristiques spéciales des produits et processus aux prestataires externes | Cf. §§ 8.4.2.2 et 8.3.3.3 | |

| 291 | 8.4.3.1 | Exiger des prestataires externes qu’ils cascadent toutes les exigences applicables au reste de la chaîne d’approvisionnement | Concernant les points de fabrication | |

| 8.5 |

Production et prestation de service

|

|||

| 8.5.1 |

Maîtrise de la production et de la prestation de service

|

|||

| Voir les exigences ISO 9001 version 2015 | ||||

| 8.5.1.1 |

Plan de surveillance

|

|||

| 292 | 8.5.1.1 | Élaborer des plans de surveillance à tous les niveaux (système, sous-ensemble, composant et matériel y compris les matériaux en vrac) | Cf. l’annexe A | |

| 293 | 8.5.1.1 | Utiliser des plans de surveillance par famille | Pour des matériaux en vrac et des pièces similaires (processus de fabrication identique) | |

| 294 | 8.5.1.1 | Élaborer des plans de surveillance pour la présérie et la série avec des informations issues de l’analyse des risques en conception, du diagramme de flux et des éléments de sortie de l’analyse des risques processus | Comme AMDEC. Cf. § 8.3.2.1 | |

| 295 | 8.5.1.1 | Fournir, si demandé par le client, les données recueillies lors de l’élaboration du plan de surveillance en présérie ou en production | Cf. § 7.5.3.1 | |

| 296 | 8.5.1.1 a | Inclure dans le plan de surveillance les contrôles pour la maîtrise des processus de fabrication | Y compris les vérifications au démarrage de poste de travail | |

| 297 | 8.5.1.1 b | Inclure dans le plan de surveillance la validation des premières ou dernières pièces d’un cycle de production | Si cela est applicable | |

| 298 | 8.5.1.1 c | Inclure dans le plan de surveillance les méthodes de surveillance de la maîtrise | Afin de vérifier les caractéristiques spéciales, cf. annexe A | |

| 299 | 8.5.1.1 d | Inclure dans le plan de surveillance les informations requises par le client | Si ces informations existent | |

| 300 | 8.5.1.1 e | Inclure dans le plan de surveillance quand initier un plan de réaction spécifié | Dans le cas où un produit non conforme est détecté, le processus devient statistiquement instable ou non-capable. Cf. annexe A | |

| 301 | 8.5.1.1 f | Passer en revue et tenir à jour les plans de surveillance lorsque l’entreprise estime avoir livré un produit non conforme | Cf. § 8.7.1 | |

| 302 | 8.5.1.1 g | Passer en revue et tenir à jour les plans de surveillance lors de toute modification | Concernant le produit, le processus de fabrication, les mesures, les sources d’approvisionnement, le volume de production ou l’analyse du risque | |

| 303 | 8.5.1.1 h | Passer en revue et tenir à jour les plans de surveillance après une réclamation client et la mise en place d’une action corrective associée | Cf. § 10.2 | |

| 304 | 8.5.1.1 i | Passer en revue et tenir à jour les plans de surveillance à une fréquence définie | En se basant sur les résultats de l’analyse du risque | |

| 305 | 8.5.1.1 | Obtenir un accord client après la revue du plan de surveillance | Si cela est demandé par le client | |

| 8.5.1.2 |

Instructions de travail standards et critères visuels

|

|||

| 306 | 8.5.1.2 a | Assurer que les documents de travail standardisés sont communiqués et compris par les employés | Qui sont responsable de réaliser le travail | |

| 307 | 8.5.1.2 b | Assurer que les documents de travail standardisés sont lisibles | Cf. § 7.5.2 | |

| 308 | 8.5.1.2 c | Assurer que les documents de travail standardisés sont dans une langue comprise par ceux qui doivent suivre les instructions | Cf. § 7.5.2 | |

| 309 | 8.5.1.2 d | Assurer que les documents de travail standardisés sont accessibles | Dans les espaces de travail désignés | |

| 310 | 8.5.1.2 | Inclure dans les documents de travail standard les règles sur la sécurité des opérateurs | Cf. § 7.1 | |

| 8.5.1.3 |

Vérification de la mise en état des postes de travail

|

|||

| 311 | 8.5.1.3 a | Vérifier la mise en état des postes de travail | C’est la responsabilité du chef d’équipe, lors du démarrage initial, de la modification d’un matériel ou du changement de famille de production | |

| 312 | 8.5.1.3 b | Tenir à jour les informations documentées des postes de travail | Pour ceux qui préparent la mise en état des postes de travail. Cf. § 7.5.3.1 | |

| 313 | 8.5.1.3 c | Utiliser des méthodes statistiques de vérification | Quand cela est applicable. Cf. § 9.1.1.2 | |

| 314 | 8.5.1.3 d | Réaliser la validation de la première / dernière pièce produite, si applicable | Quand cela est approprié conserver la première et la dernière pièce pour comparaison. Cf. § 8.5.1.1 b | |

| 315 | 8.5.1.3 e | Conserver les informations documentées de l’approbation des produits et des processus | Après la validation de la première (dernière) pièce, cf. § 7.5.3.1 | |

| 8.5.1.4 |

Vérification consécutive à un arrêt de production

|

|||

| 316 | 8.5.1.4 | Définir et mettre en place des actions afin de garantir la conformité des produits | Après une période d’arrêt de production. Leçons apprises et bonnes pratiques | |

| 8.5.1.5 |

Système TMP (maintenance productive totale)

|

|||

| 317 | 8.5.1.5 | Développer, mettre en place et maintenir un système documenté de maintenance productive totale | Pour tous les processus de fabrication. Cf. annexe B | |

| 318 | 8.5.1.5 a | Identifier les équipements des processus nécessaires | Afin d’obtenir des produits conformes dans le volume requis | |

| 319 | 8.5.1.5 b | Gérer la disponibilité des pièces de rechange | Des équipements de fabrication nécessaires | |

| 320 | 8.5.1.5 c | Fournir le personnel de maintenance nécessaire | Pour la maintenance des machines, des équipements et de l’entretien des installations | |

| 321 | 8.5.1.5 d | Gérer le conditionnement et la préservation des équipements, des outils et des instruments de mesure | Cf. § 8.5.4 | |

| 322 | 8.5.1.5 e | Inclure les exigences spécifiques du client | Cf. § 4.3.2 | |

| 323 | 8.5.1.5 f | Déterminer des objectifs de maintenance documentés | Comme taux de rendement synthétique (TRS), taux moyen de bon fonctionnement (TMBF), temps moyen de réparation (TMR), mesures de la maintenance préventive | |

| 324 | 8.5.1.5 f | Utiliser la performance des objectifs de maintenance pour les éléments d’entrée de la revue de direction | Cf. § 9.3.2 | |

| 325 | 8.5.1.5 g | Passer en revue le plan et les objectifs de maintenance | Régulièrement | |

| 326 | 8.5.1.5 g | Documenter les actions correctives suite à la non atteinte des objectifs | Cf. § 10.2 | |

| 327 | 8.5.1.5 h | Utiliser des méthodes de maintenance préventive | Pour éviter les causes de défaillances. « Un peu de prévention vaut mieux que beaucoup de guérison ». Proverbe anglais | |

| 328 | 8.5.1.5 i | Utiliser des méthodes de maintenance prédictive | Pour surveiller périodiquement et prévoir des actions. Quand cela est applicable | |

| 329 | 8.5.1.5 j | Inclure des révisions régulièrement | Dans le plan de maintenance | |

| 8.5.1.6 |

Gestion des outillages et équipements

|

|||

| 330 | 8.5.1.6 | Fournir les ressources pour la conception, la fabrication et la vérification des outillages et moyens de contrôle | Pour réaliser la production des produits, matériaux et services, y compris les matériaux en vrac, si cela est applicable | |

| 331 | 8.5.1.6 a | Inclure dans la gestion des outillages le personnel et les installations de maintenance et de réparation | Cf. §§ 7.1.2 et 7.1.4 | |

| 332 | 8.5.1.6 b | Inclure dans la gestion des outillages le stockage et la récupération | Cf. § 7.1.3 | |

| 333 | 8.5.1.6 c | Inclure dans la gestion des outillages l’installation | Cf. § 7.1.3 | |

| 334 | 8.5.1.6 d | Inclure dans la gestion des outillages les programmes de renouvellement | Pour les outillages à durée de vie limitée | |

| 335 | 8.5.1.6 e | Inclure dans la gestion des outillages la documentation sur les modifications de conception des outillages | Y compris l’indice de modification technique du produit | |

| 336 | 8.5.1.6 f | Inclure dans la gestion des outillages la modification des outillages | Y compris la mise à jour de la documentation | |

| 337 | 8.5.1.6 g | Inclure dans la gestion des outillages l’identification de chaque outillage | Comme un numéro de série ou d’inventaire, son état d’utilisation (production, réparation, rebut), son propriétaire, son emplacement | |